宁夏银星能源大水坑风电场 SCADA监控系统应用案例

一、系统概述

宁夏风力发电有限责任公司大水坑风电场110千伏升压站占地面积7973平方米,位于宁夏盐池县境内大水坑镇东北约20km,场址区海拔高度在1590m ~ 1820m之间,属于风电场专用升压站。该风电场于2010年12月27日正式开工,2012年10月31日升压站正式投运。

风电场内总共有96台风机,其中包含三菱2.5MW风机、三菱1.0MW风机、南瑞1.0MW风机,总装机容量为99MW,项目共分两期实施完成。

二、项目目标

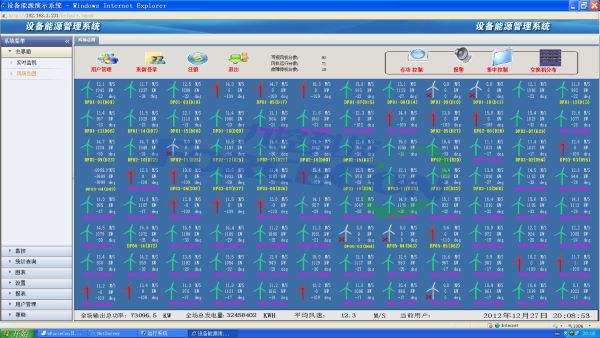

- 显示机组的运行数据,如机组的瞬时发电功率、累计发电量、发电小时数、风轮及电机的转速和风速、风向等,用风玫瑰图、曲线或图表的形式直观地显示出来。

- 显示风电机组的运行状态,如开机、停车、调向、手/自动控制以及大/小发电机工作等情况。

- 显示各机组运行过程中发生的故障。在显示故障时,显示出故障的类型及发生时间,以便运行人员及时处理及消除故障,保证风电机组的安全和持续运行。

- 实现对风场内所有风机的启动、停止、复位等功能的实时控制。

三、系统架构

整个监控网络可以分为两个层次:

- 中央监控部分:一般布置在风电场控制室内。工作人员能够根据画面的切换随时控制和了解风电场同一型号风力发电机的运行和操作。

- 远程监控部分:根据需要布置在公司总部的远程监控,可随时调取数据库内任何风机的信息,或者风场的综合信息,以方便公司领导评估和决策。

四、应用功能

1、完整实时数据展现

力控科技监控平台软件具备风电行业专用的设备负荷专用曲线及监测组件,适合风电场级监控和风电场运维中心的系统集成,采用核心数据库系统实现风电场的所有风电机组、继电保护、风速、发电量、售电量等运行情况的远程监视和接收汇总,使各级部门都能及时的了解风电机组运行状态和发电状况。

系统可以实现以下参数的汇总与展示:

- 电网参数,包括:电网三相电压、三相电流、电网频率、功率因数等。电压故障检测:电网电压闪变、过电压、低电压、电压跌落、相序故障、三相不对称等。

- 气象参数,包括:风速、风向、环境温度等。

- 机组状态参数,包括:风轮转速、发电机转速、发电机线圈温度、发电机前后轴承温度、齿轮箱油温度、齿轮箱前后轴承温度、液压系统油温、油压、油位、机舱振动、电缆扭转、机舱温度等。

2、实现风机远程控制

可以根据生产需求,实现对单台、回路、及全部风机进行故障复位、远程停机及远控启动操作,方便对风机的集中管理。并可根据电网实时参数,外部气象条件参数,按照设定好的控制策略,实现对风机启停、复位的远程控制。

1)主控系统检测电网参数、气象参数、机组运行参数,当条件满足时,启动偏航系统执行自动解缆、对风控制,释放机组的刹车盘,调节桨距角度,风车开始自由转动,进入待机状态。

2)当外部气象系统监测的风速大于某一定值时,主控系统启动变流器系统开始进行转子励磁,待发电机定子输出电能与电网同频、同相、同幅时,合闸出口断路器实现并网发电。

3)风力机组功率、转速调节根据风力机特性,当机组处于最佳叶尖速比λ运行时,风机机组将捕获得最大的能量,虽理论上机组转速可在任意转速下运行,但受实际机组转速限制、系统功率限制,不得不将该阶段分为以下几个运行区域:即变速运行区域、恒速运行区域和恒功率运行区。额定功率内的运行状态包括:变速运行区(最佳的λ)和恒速运行区。

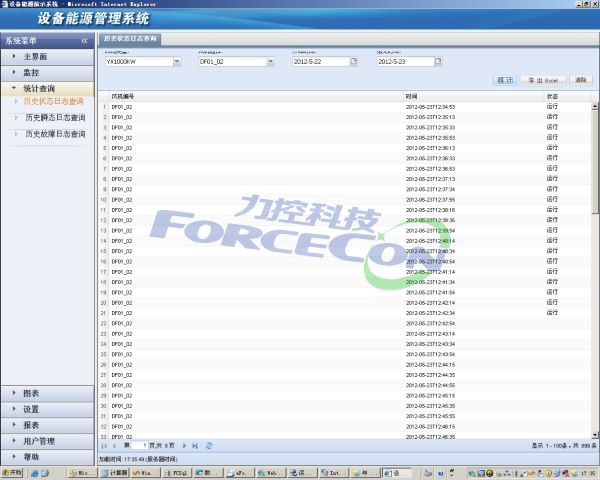

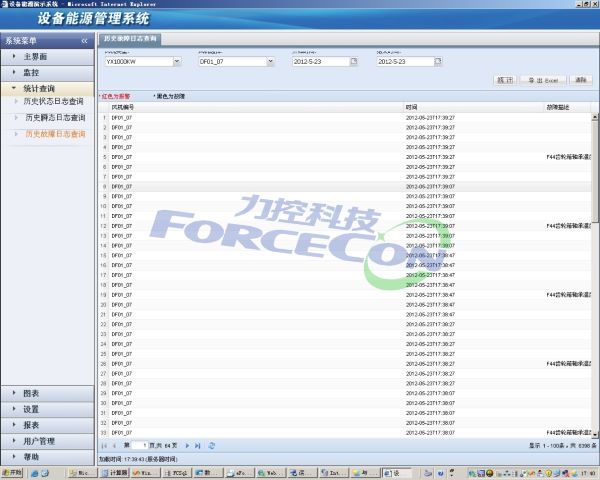

3、 数据统计与查询

1)历史状态日志查询,根据选择风机及时间段,查询风机的历史工作状态。

2)历史瞬态日志查询,查询选择风机在设定时间段内的历史数据记录。

3)历史故障日志查询,查询当前选择风机在查询时间段内的故障状态。

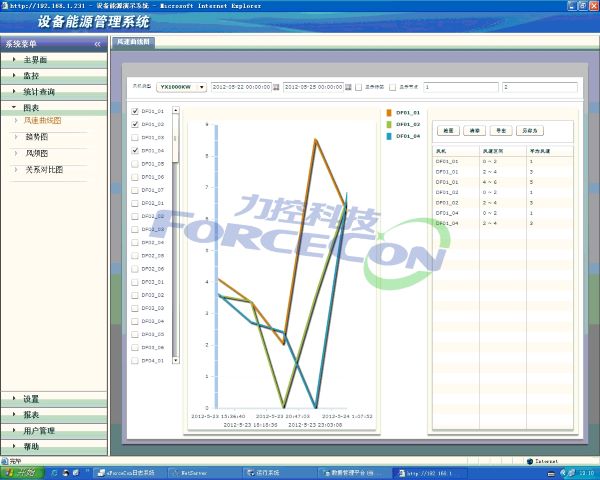

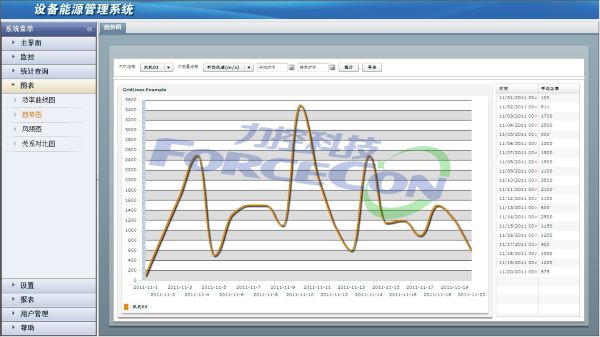

4、强大的风速曲线与风频图

1)风速曲线图,根据设定时间段,自动根据数据差值,描绘风速变化轨迹,并根据设定起始风速及区间,自动统计于右侧表格。

2)趋势图,可以将风机所有变量在设定时间段内的数据记录获取到右侧表格,并且于左侧区域以曲线方式表现。

3)风频图,查询设定时间段内,各风速区间出现的次数,以柱状图的形式表现。

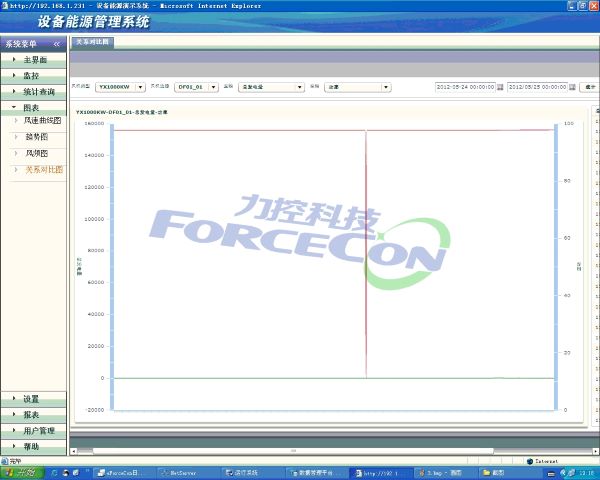

4)关系对比图,在同一曲线控件内同时显示两个不同变量在同一时间段内的线性对比关系。

5、有功功率跟踪控制功能

风电场正式运行过程中,为了避免风力强度较高的时候,风力发电电量传输到电网中的时候功率过大,需要对风力发电的风机在不同的风力情况下,自控控制开启不同数量的风机,使风力发电的功率按照计划的输送功率进行运行,因此系统在设计实施过程中专门加入了有功功率跟踪控制功能。

逻辑控制模块单元:

- 单个风机都设定是否参与AGC自动控制单元:在运行过程中,如果因为检修或者其他原因可以手动将某一台或多台风机停止参与AGC自动控制,在该情况下,自动控制的时候不在将该风机参与自动运算。

- 停风机自动控制单元:在当前时间情况下,比较当前所有风机的总体发电功率和中调设定的有功功率数据差,在总体发电功率大于有功功率的时候,停机部分风机的运行。

- 风机停机选择:对需要停止的风机选择上,需要首先筛选掉检修或其他原因未参与AGC控制的风机,然后取消部分当前停止的风机,从1号开始遍历所有的风机,查找单个风机的发电功率比较接近功率差值的风机,停止掉该风机,该方案存在的缺点是可能找不到适合的风机,这时还需要从1号开始停止风机的运行,同时在找到的情况下可能存在直接多次停止同一台风机的情况,不建议采用该方案。

- 手动投入情况:界面存在手动输入框,可以人工输入设定功率,系统自动判断该设定为较高优先级,自动根据输入的数据控制风机的运行。

- 风机运行的判断:在实际发电功率曲线和设定功率曲线差值较大,实际发电功率较小的情况下,自动启动风机的运行,启动方案为,首先判断出每台风机的平均发电功率,在差值处于某一个点的情况下开始判断,启动功率差值/平均发电功率台风机,启动顺序从停止风机的顺序顺序启动即从最开始停止的风机开始启动风机的运行。

控制单元会根据预先设定的限值与实时数据进行比对,根据控制策略实现对风机的手动或者自动投切,从而达到各个回路的负荷平衡。

五、项目总结

系统投运后远程监控中心与风场控制中心数据库平台通讯,作为系统的客户端,将各个风厂的相关数据都采集到该中心。采集上来的数据分为实时数据和历史数据,系统对采集上来的数据进行统计分析,并且可提供运维记录管理以及对电厂的产能进行预测。整套系统的投运实现了中心与风场之间的数据交互,通过先进的软、硬件技术和控制理论,提高了工作效率。由于实现了风机的远程监控与控制,使得运维人员能迅速快捷的了解风机的实时运转状况,提高了突发故障的排查速度,从长远角度来看降低了整体运维成本。