力控pSpace在水泥生产过程控制系统中的应用

一、系统概述

水泥生产过程是一个理化反应过程 , 具有大惯性、纯滞后、非线性的特点 , 系统运行工况复杂多变。目前 , 许多生产厂还是借鉴现场操作人员的工作经验手动控制 , 生产效率低、能耗高、自动化控制水平低、质量不稳定 , 而且难以达到控制要求和效果。近十几年来 , 随着计算机技术、控制技术和通信技术(3C 技术) 以及软件技术的迅速发展 , 特别是以 PLC 为基础的 DCS 发展速度更快 , PLC与 DCS 相互渗透 , 相互融合 , 相互竞争 , 已成为当今工业控制系统的生力军。

本系统对水泥新型干法生产线 , 采用以 PLC为基础的 DCS 控制系统 , 设计面向全厂总生产过程的全厂计算机监控系统 , 实现生产过程监控管理一体化 , 使全厂不仅在生产上具有先进的过程控制自动化 , 更在管理上具有现代化水平。而且对提高产量、稳定质量、降低能耗等具有重要意义。

二、生产工艺

- 原料粉磨系统。原料粉磨系统由原料配料和生料粉磨组成 , 用于产生合格的生料。原料配料采用石灰石、砂岩、铁粉、矿渣 , 由生料质量控制系统计算配比 , 通过定量给料机送往生料磨 , 磨制好的生料由提升机送至均化库。

- 煤粉制备系统。煤粉制备系统主要由煤粉制备和喂煤系统组成 , 原煤由煤磨磨制成煤粉后存储在煤粉仓中 , 并通过喂煤系统向窑头、分解炉喂煤。

- 烧成窑头系统。烧成窑头系统主要由五级旋风式预热器、回转窑、蓖式冷却机、熟料入库等组成。来自连续均化库的生料通过气力提升泵输送到旋风式预热器内 , 充分预热后进入分解炉、混合室 , 最后进入回转窑。从窑头喷进的煤粉燃烧或使生料在回转窑内不断受热发生化学反应 , 直至烧成熟料。

- 水泥粉磨系统。水泥粉磨系统有熟料仓、石膏仓、混合材料仓三个储库料仓 , 水泥粉磨的原料由熟料、石膏、混合材料按一定的比例组成 , 烧成的熟料块进入熟料磨 , 最后制成水泥成品。

三、控制系统设计

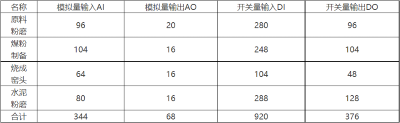

根据水泥生产过程工艺和厂方的具体技术要求 , DCS 控制系统主要监控生产线的四大部分 :原料粉磨、煤粉制备、烧成窑头和水泥粉磨。共设置 1708 个 I/ O 点 , 其中模拟量输入 344 点 , 模拟量输出 68 点 , 开关量输入 920 点 , 开关量输出376 点。具体各部分的分配如表 1 所示。

表 1 DCS控制系统 I/ O 点分布

1、系统硬件配置

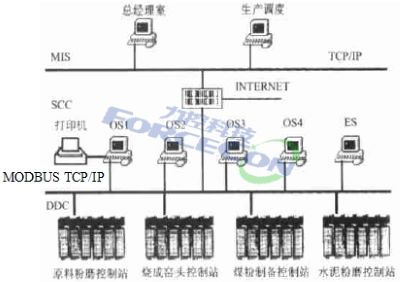

结合生产流程及生产特点 , 系统硬件采用施耐德公司的 Modicon TSX Quantum 系列 PLC 和工控计算机 IPC 组成集散控制系统 (DCS) 。控制系统体现"集中控制 , 分层结构"的特点 , 整个控制系统分为四层结构 , 即 : 管理信息系统 (MIS)级,集中操作监视级 , 分散的数据处理与过程控制级PLC 系统 , 现场参数检测与终端执行级。它们以Modbus TCP/IP 工业以太网为基础构成四级监控式 DCS 控制系统 , 实现对主要工艺流程生产线的设备进行控制。结构框图如图 1 DCS 控制系统结构框图所示。

全厂设置一个中央控制室 , 中央控制室内配置四台操作员站 (OS 站) 和一台工程师站 ( ES 站) ,并配有 UPS 备用电源和打印机 , 还设四个现场DCS 控制站。操作员站 (OS 站) 和工程师站 ( ES站) 之间采用 Modbus TCP/IP工业以太网连接 , 除了可以相互交换数据以外 , 还可以利用服务器实现与厂级管理信息系统和 Internet 的联网。中央控制室内 OS 站和 ES 站等上位监控计算机选用研华工业控制计算机 IPC/ PⅣ 2.8 G/512M/80 G, 三星19“液晶显示器等。分别实现从原料粉磨及输送、窑系统、煤粉制备、熟料入库到水泥粉磨等主要生产车间的电动机和各种用电设备的顺序逻辑控制、控制参数的检测、回路自动控制等 , 并在中央控制室内对所控制的生产车间进行管理和操作。工程师站还用于应用软件、监控软件的组态和开发及系统调试和维护之用 , 并配置打印机打印参数报表和事件记录。

图 1 DCS 控制系统结构框图:

2、控制系统软件

系统软件体系分为上位工控机监控组态软件和Quantum 系列 PLC 编程软件及通信软件 , 其中上位工控监控组态软件采用源于大庆国内领先的北京三维力控科技有限公司的力控监控组态软件,PLC 编程软件采用ConceptV2.1 。系统设计选用的操作系统软件平台有 WindowsXP专业版操作系统。

1)Windows 环境的编程软件套件 , 为整个控制系统的开发提供一个统一的开发环境。借助于标准的编辑器 , 可在同一数据库中使 PLC 程序、通信、诊断等有机的结合在一起。它具有很强的编程和组态能力 , 包括从程序生成到内置的简单易用的复杂控制算法等强有力的工具。Concept 提供了模拟量处理、标准及串级 PID 调节、PID 控制、函数发生器和模糊控制功能 , 还可选择高级语言进行数学复杂算法。操作界面清晰直观 , 易于掌握。具有离线和在线迅速切换功能 , 可在运行状态更改数据和指令、保存动态表格、插入断点等。Concept 内置了两种PLC 仿真器 , 通过 Modbus TCP/I仿真功能调整 I/ O 及模块的状态 , 实现离线仿真应用程序。可通过图形化界面得到 CPU 、通信口、I/ O 模块等的诊断信息及错误原因的信息。

2)力控监控组态软件是基于 Windows操作系统的易用的、可集成的、基于组件的标准组态软件 , 它提供了监视、控制及数据采集等必要的全部功能。力控监控组态软件采用了面向对象编程方式 , 可视化界面 , 组态灵活方便 , 高效的数据处理, 图形库功能丰富 , 强大的对象容器和组件,灵活、强大的“脚本”编译系统;完整的网络冗余及软件容错解决方案;完善的用户安全管理;提供在Internet/Intranet上通过IE浏览器以“瘦”客户端方式来监控工业现场的解决方案。具有良好的人机界面( MMI) 。开放式体系结构,全面支持DDE、OPC、ODBC/SQL、OLE DB XML、ActiveX等标准,快速地与其他应用软件进行实时数据双向交换和共享,灵活的“并发”的移动通讯处理,其丰富的上千种 I/ O 驱动能够与各种PLC 通过不同的方式进行灵活而快速的通信。

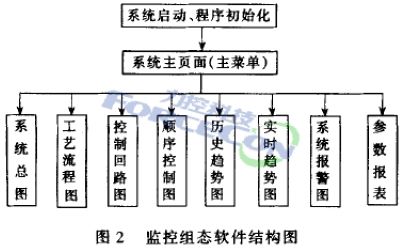

利用力控监控组态软件平台 , 根据工艺控制要求进行组态画面设计 , 设计了 10 余幅工艺流程监控图和相应的设备起停操作画面以及参数监控画面。包括水泥生产过程 DCS 控制系统生料配料、生料磨系统、喂料系统、预热器系统、回转窑系统、熟料输送及储存、煤磨系统等监控画面 , 以及趋势图、模拟量棒图、控制回路图、参数报表、报警总图等监控画面 , 各画面之间切换方便、快捷。

其监控组态软件的结构如图 2 所示:

3)通信网络设计。操作员站、工程师站与现场控制站之间采用Modbus TCP/IP组成工业以太网络。除了可以相互交换数据以外 , 还可以通过服务器很方便地与厂级MIS 系统相联。DCS 系统各子系统之间用 Modbus TCP/IP通信 , 上位机监控组态软件 力控监控组态软件与各控制子系统之间通过 Modbus TCP/IP通信。数据直接进入上位机力控监控组态软件 ,大大提升了系统的通讯效率。

四、项目总结

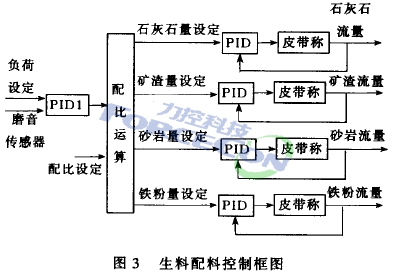

1、生料配料的控制

生料配料的控制是对生料成分中的CaO、Fe2O3,AI2O3,SIO2,的含量每小时进行一次测定 ,并计算出其合适的配比 , 系统自动调整皮带称的转速 , 使各种原料按比例配合成混合料。

其简化的控制框图如图 3 所示:

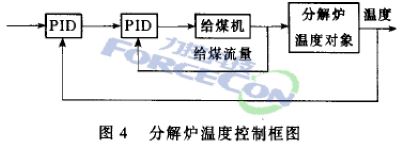

2、分解炉温度控制

水泥生产中 , 分解炉温度是一个重要的工艺参数 , 分解炉温度的稳定对整个水泥熟料烧成的质量至关重要。影响分解炉温度的因素很多 , 如喂煤滑差电机的转速、回转窑的转速、喂煤量等。因此采用了串线 PID 控制。外环反馈为分解炉温度信号 ,内环反馈为喂煤量。其控制框图如图 4 所示:

3、水泥配料控制

水泥配料由熟料、石膏、混合材料组成 , 它们按照一定的比例进行配比 , 与生料配料工作原理相同。系统按照设定值控制三种原料的流量比例 , 采用拉力传感器作检测元件 , 电振机为控制器控制下料量。

五、控制系统功能

1、监控和数据采集功能 ( SCADA 功能)

DCS 控制系统通过 Modbus TCP/IP工业以太网络和高性能、高速 I/ O 驱动程序直接与外设进行通信 ,采集现场所有实时数据和参数 (如温度、水泥窑转速、窑头喂煤量、生料配比、风机风量、阀门及电机的运行状态等) , 并在上位机监控画面上显示 ,监控画面全面直观地反映了水泥生产过程控制的全流程 , 可对整个系统的运行状态进行实时监控。系统监控画面之间的切换操作简单方便 , 界面友好。系统通过应用程序对采集到的实时数据进行处理和加工 , 实现在线实时控制及生产管理,并对报警和事件进行及时处理。

2、参数设定和修改功能

将工艺人员提供的各种工艺参数值存放在计算机中 , 操作人员可根据生产工艺要求进行设定 , 包括温度、配料、喂料量和 PID 调节参数等 , 并可在线修改各种设定参数。具有抗积分饱和、积分分离、手动 - 自动切换无干扰、参数随时修改等功能。

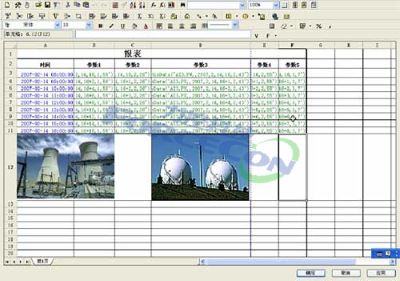

3、系统报表及报警处理功能

操作人员可通过实时趋势图、历史趋势图和报表查询实时数据、历史数据及设备运行状态 , 便于对故障进行分析或优化工艺参数的设定。系统利用 力控监控组态软件的报表开发工具提供丰富的报表操作函数集、支持复杂脚本控制,包括:脚本调用和事件脚本,比如利用报表函数可以在报表上同时显示实时数据和任意时刻的历史数据,并加以统计处理,例如取行平均、列平均,统计出最大最小值;打印、打印预览、页眉页脚打印功能,支持逐行打印;报表数据源支持实时数据库和各种关系数据库,可显示、处理实时和历史数据,灵活、强大的报表解决方案,形成了格式灵活、界面美观的报表 , 用户可按工艺要求实时或定时打印生产报表及故障记录报表。当被控对象中的工艺参数 (包括开关量和模拟量) 或设备发生异常时 , 系统将通过画面和声音进行报警 , 在报警图中还记录故障发生的时间、来源和恢复的时间等详细的报警信息 ,且提示如何进行处理 , 以提醒操作人员进行及时处理和如何处理 , 提高了现场处理故障的能力 , 实现了 SOE 功能。同时还可打印故障记录报表。

4、安全功能

系统具有安全保护功能。除了操作员 operator 和管理员 manager 能进行操作外 ,其他人无法对系统进行任何操作。在运行中操作员和管理员还可随意更改各自的口令。

5、在线性、灵活性和可扩充性

控制系统的硬件和软件均采用标准化、模块化和开放化设计 ,采用积木式结构 , 具有灵活的画面显示和可扩充性。

六、产品应用总结

采用基于 PLC 的 DCS 控制系统对水泥生产线进行集中管理、分散控制 , 可实现水泥生产过程的全方位全过程的实时监控和工厂企业管控一体化 ,可降低一次性投资和企业产品综合成本 , 提高系统的自动化程度 , 减轻工人的劳动强度 , 提高企业的经济效益和社会效益。